Ausstattung

Die Ausstattung der Abteilung spiegelt ihren ganzheitlichen Ansatz wider, alle Aspekte der betrachteten Membranverfahren zu untersuchen.

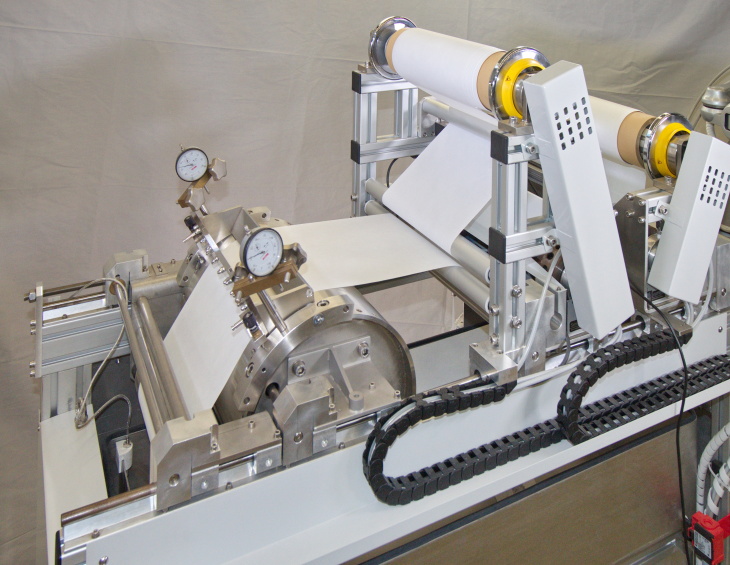

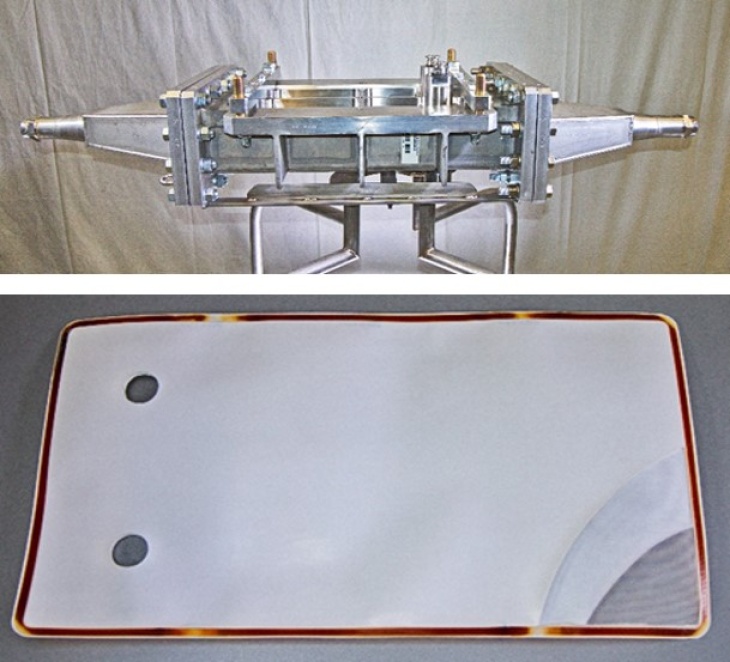

Mittelgroße Membranziehmaschine

Foto: Hereon/ S. Shishatskiy

Verwendung:

Herstellung von Ultrafiltrationsmembranen durch Auftragen einer Polymerlösung auf ein Vlies und Fällen des Polymers in einem Nicht-Lösungsmittelbad. Z.B. für die Herstellung von isoporösen Blockcopolymer-Membranen durch Kombination von Selbstorganisation und dem Nicht-Lösungsmittel induzierten Phaseninversion-Prozess (SNIPS).

Charakteristika:

o Ansätze bis 200m Länge und 28 cm Breite

o Ziehgeschwindigkeit bis 4,4 m/min

o Zugspannung bis 50 N

o Absaugung des Fällbades möglich

Große Membranziehmaschine

Fotos: Hereon/ S. Shishatskiy

Verwendung:

Herstellung von Membranen durch Auftragen einer Polymerlösung auf ein Vlies und Fällen des Polymers in einem Nicht-Lösungsmittelbad (Wasser) im Pilotmaßstab. Entwicklung und Produktion von Mikro- oder Ultrafiltrationsmembranen und Membranen, die als Stützstrukturen für Kompositmembranen verwendet werden. Weiterhin ist es möglich integral-asymmetrische Membranen für Gasseparationsanwendungen herzustellen.

Charakteristika:

o Ansätze bis 300 m Länge und 70 cm Breite

o Ziehgeschwindigkeit 0,1-6 m/min

o Fällbad temperierbar 5-40°C

Beschichtungsanlage I zur Herstellung von Kompositmembranen im Pilotmaßstab

Fotos: Hereon/ S. Shishatskiy

Verwendung:

Herstellung von Dünnfilmkompositmembranen durch Beschichtung von Support-Membranen mit Polymerlösungen

Dünne Schichten bis 70 nm

Trocknung von Membranen

Charakteristika:

o Ansätze bis zu 250 m Länge und 60 cm Breite

o Ofen bis 150 °C

o Bahngeschwindigkeit 0,1-5 m/min

o Kontinuierliche Nachfüllung der Beschichtungslösung durch eine Schlauchpumpe

o Automatische Aufzeichnung von Prozessdaten

(z.B. Verbrauch und Bahngeschwindigkeit) möglich

Beschichtungsanlage II zur Herstellung von Kompositmembranen

Foto: Hereon/ S. Shishatskiy

Verwendung:

Herstellung von Dünnfilmkompositmembranen durch Beschichtung von Support-Membranen mit Polymerlösungen

Post-IR-Behandlung zur weiteren Vernetzung möglich

Dünne Schichten bis 70 nm

Trocknung von Membranen

Charakteristika:

o Ansätze bis zu 250 m Länge und 45 cm Breite

o Ofen bis 210 °C

o Bahngeschwindigkeit 0,1-0,65 m/min

o Kontinuierliche Nachfüllung der Beschichtungslösung durch eine Schlauchpumpe

o Infrarotquelle für Wärmebehandlung

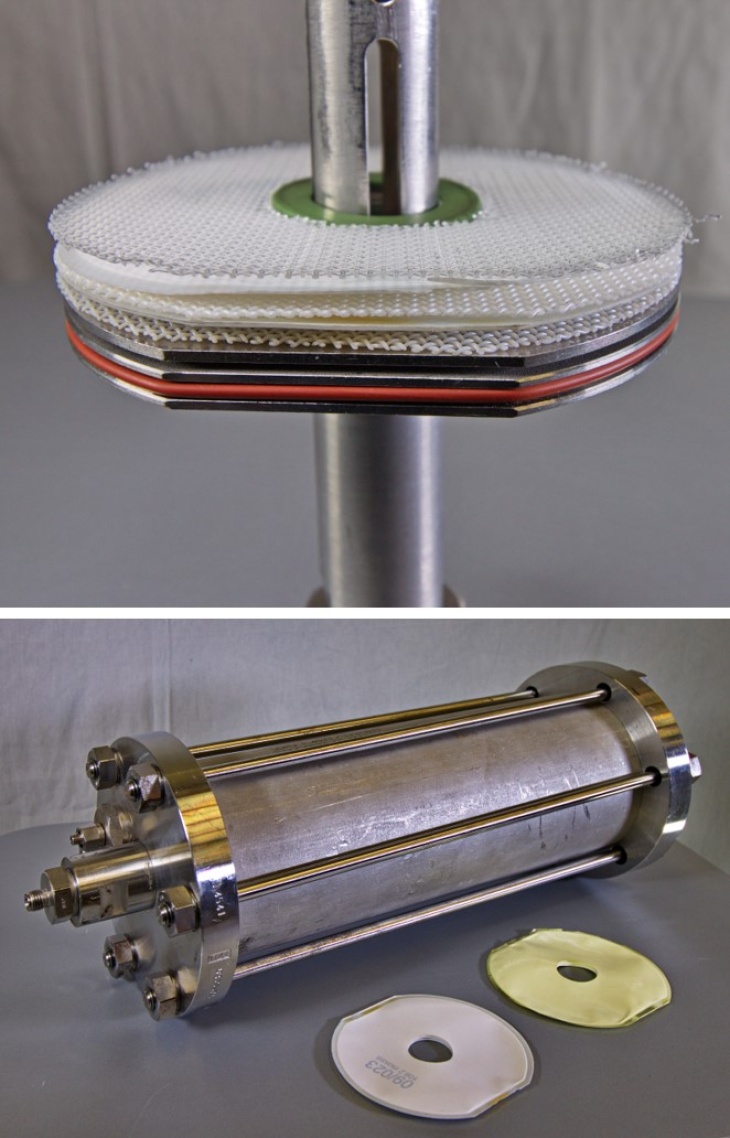

Die Abteilung Verfahrenstechnik konstruiert und fertigt aus den neu entwickelten Membranen Module für technische Anwendungen. Die Kombination aus Polymerchemie bei der Membranentwicklung und Verfahrenstechnik mit Modulbau und umgesetzten Projekten ist ein Grundstein des Erfolges der Hereon-Membrantechnologie. Am Hereon werden diese Modultypen mit Flächen bis zu 75m2 und Packungsdichten von bis zu 900m2 Membranfläche/m3 Modulvolumen untersucht.

100 mm Durchmesser Taschenmodul mit bis zu 1 m2 Membranfläche

Fotos: Hereon/ S. Shishatskiy

100 mm Durchmesser Taschenmodul mit bis zu 1 m2 Membranfläche

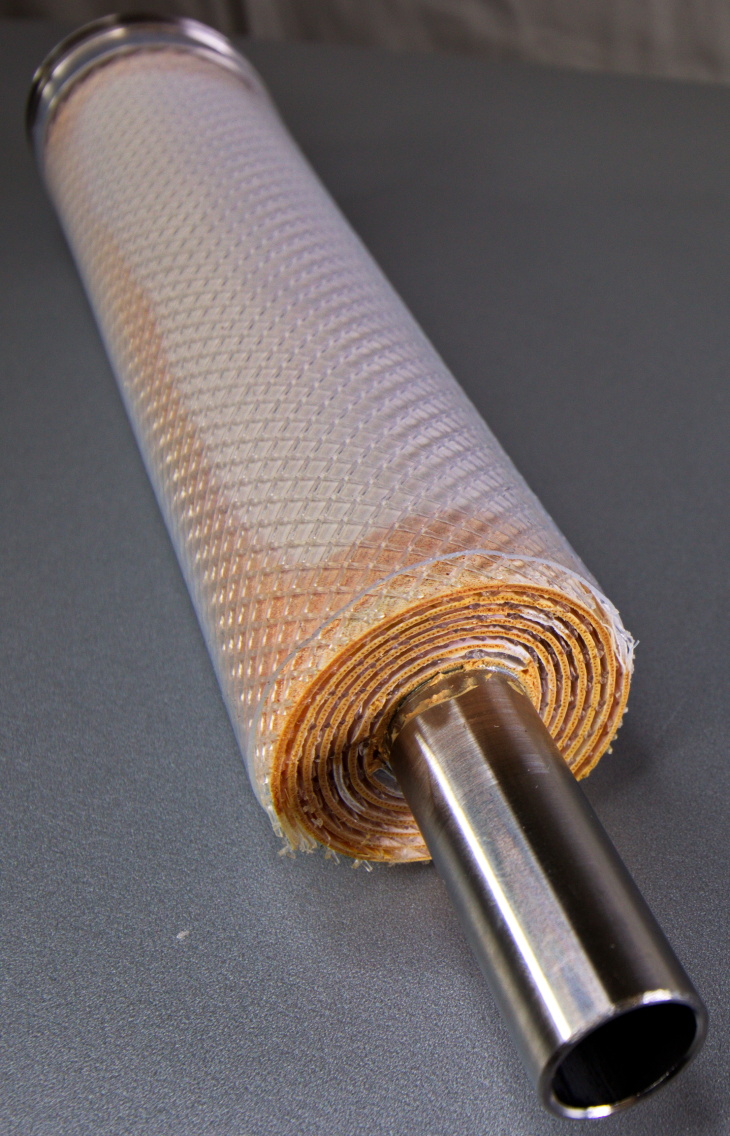

Spiralwickelelement für Miniplant Anwendungen

Foto: Hereon/ S. Shishatskiy

Spiralwickelelement für Miniplant Anwendungen

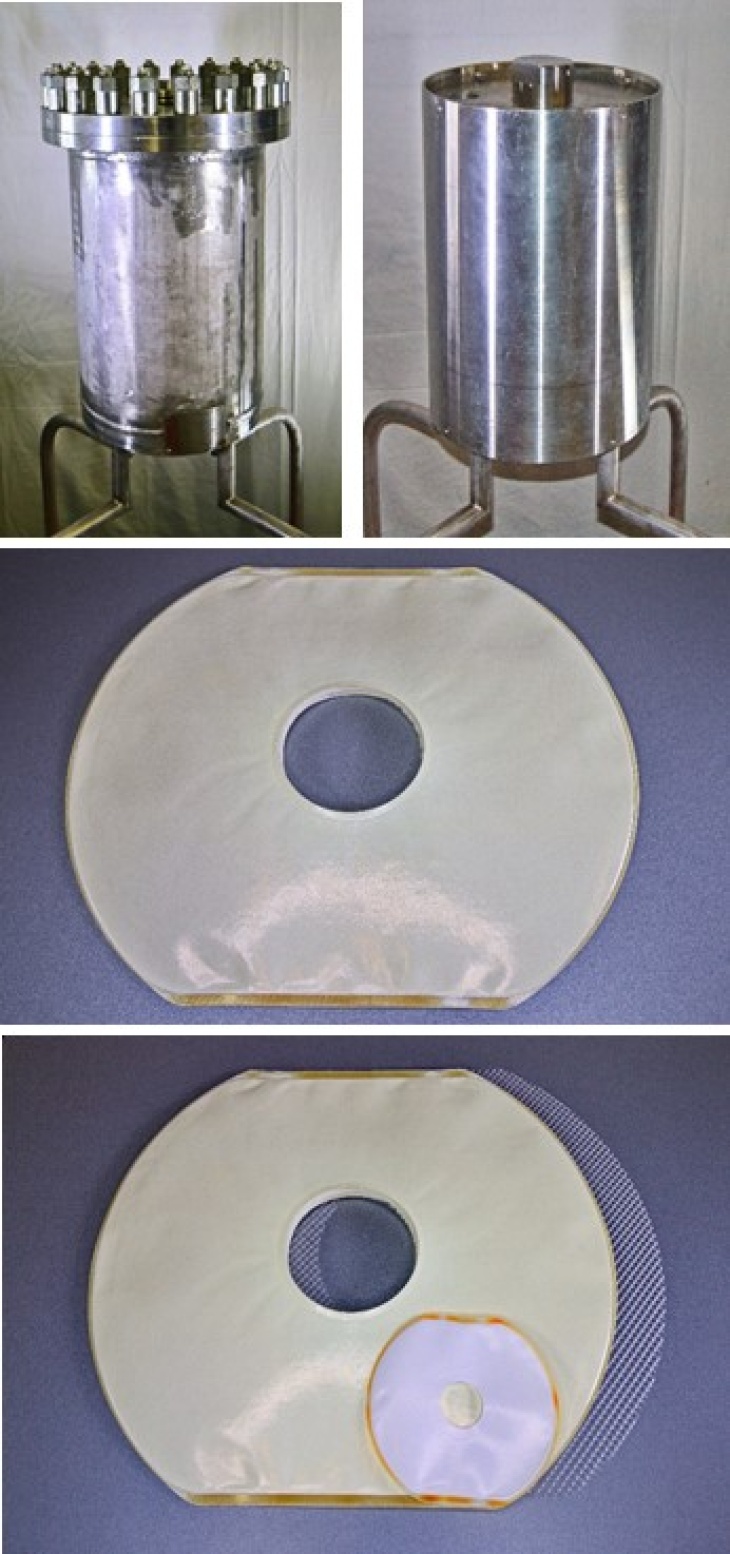

Membrantaschenmodule für die Gasseparation

Fotos: Hereon/ S. Shishatskiy

Membrantaschenmodule für die Gasseparation

Gegenstrommembranmodul

Fotos: Hereon/ S. Shishatskiy

Gegenstrommembranmodul mit rechteckiger Membrantasche

Die Abteilung Verfahrenstechnik im Institut für Membranforschung am Helmholtz-Zentrum Hereon hat langjährige Erfahrung im Bau von Membranmodulen und in der Auslegung von Membrananlagen bis in den Pilotmaßstab.

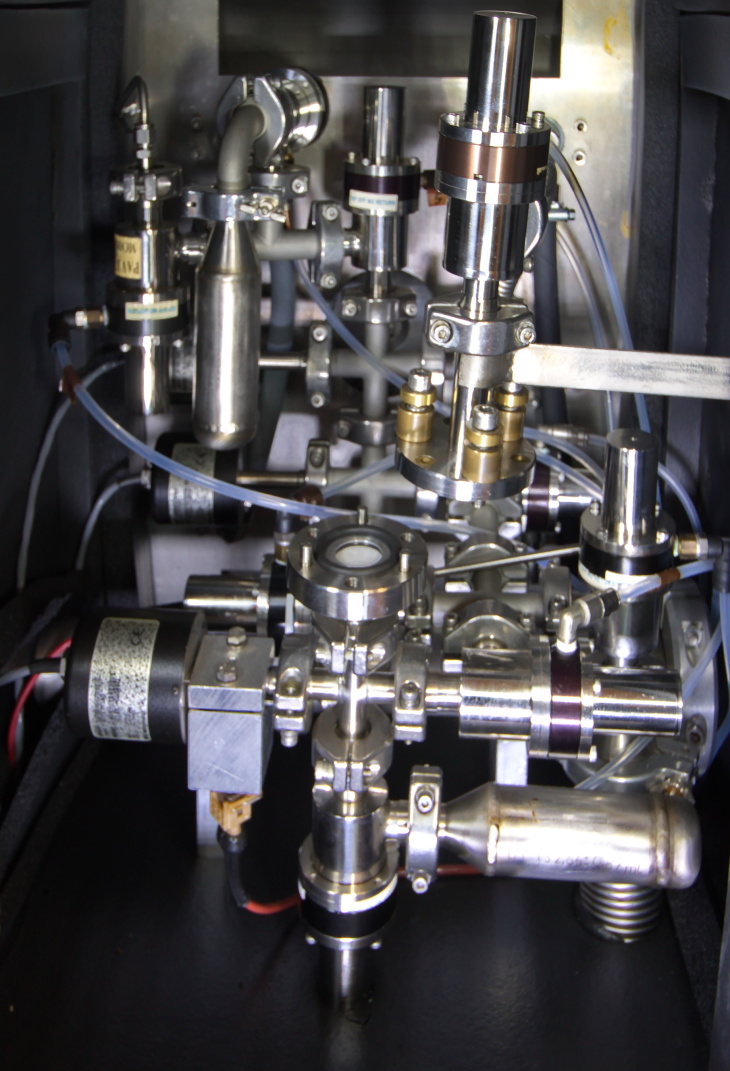

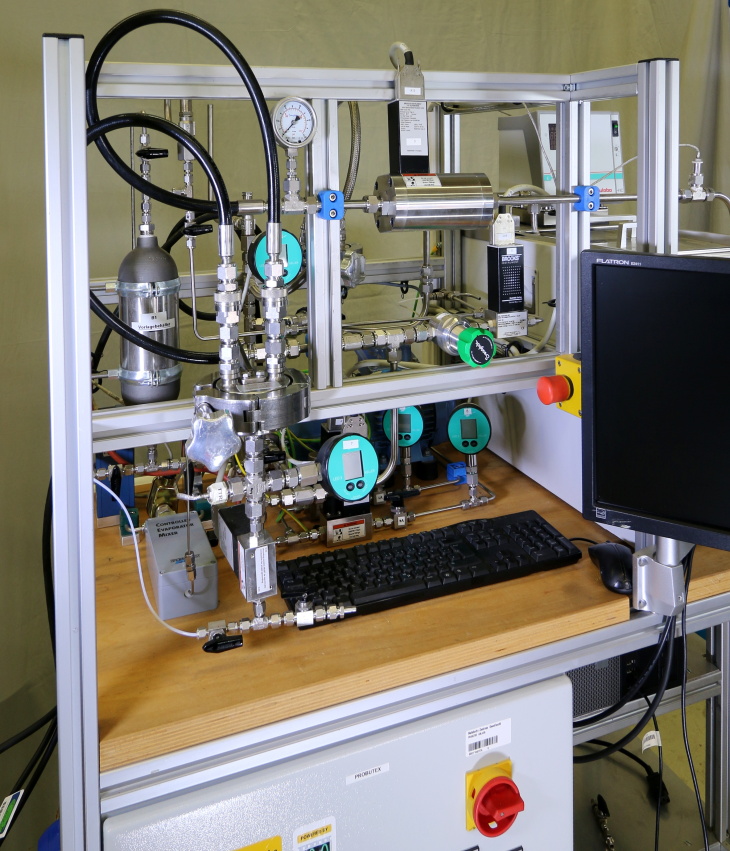

Time Lag

Foto: Hereon/ S. Shishatskiy

Verwendung:

Time Lag Anlagen, die auf dem „konstantes Volumen / variabler Druck“-Prinzip beruhen, sind für die Untersuchung von Gas- und Dämpfetransport durch Polymerfilme und andere Materialien, die dichte Filme bilden, entwickelt worden. Permeabilitäts-, Diffusions- und Löslichkeitskoeffizienten können für bis zu 15 Gase und Dämpfe über einen weiten Temperaturbereich bestimmt werden. Die Ergebnisse bilden die Basis für die Identifizierung von Materialien, welche für eine Membranherstellung geeignet sind.

Charakteristika:

o 15 Anschlüsse für Gase und Dämpfe bei Raumtemperatur, 1 Anschluss für Dampf bei Temperatur und

Druck der Testzelle

o Membranfläche: variabel von 0,5 bis 13,4 cm2

o Temperatur: 5°C bis 130°C

o Feeddruck: 20 bis 1200 mbar absolut

o Permeatdruck: 0,01 bis 10 mbar

o Vakuum: Turbomolekular Vakuumpumpe, Probenevakuierung bis < 0,001 mbar

o Software: Hereon entwickelte Software für vollautomatische Steuerung und Datenerfassung

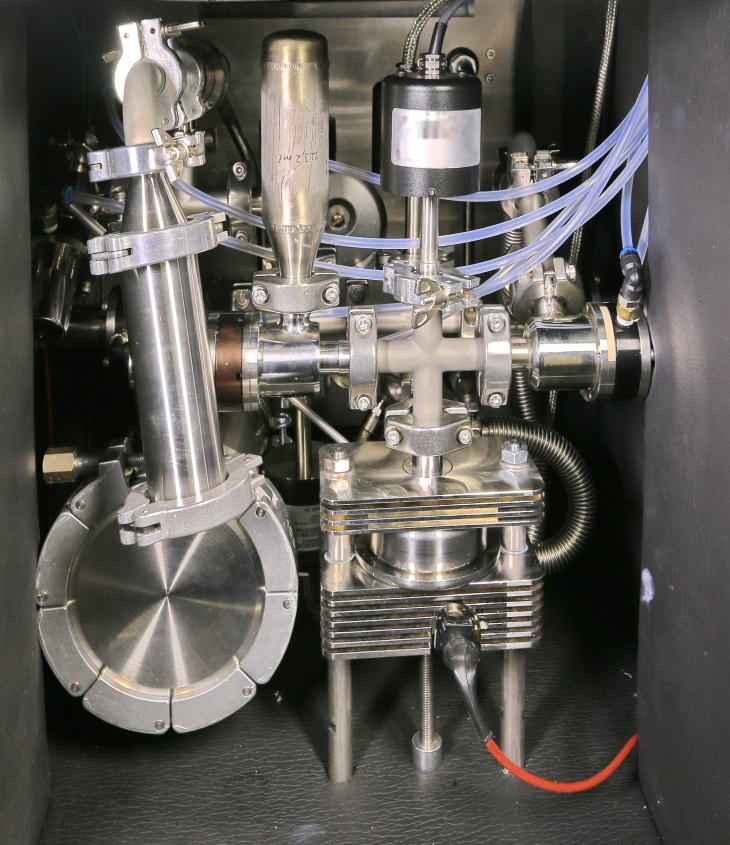

Druckanstiegslage

Foto: Hereon/ S. Shishatskiy

Verwendung:

Untersuchung von gas- und dampfselektiven Membranen über weite Temperaturbereiche, wobei der Einfluss kondensierbarer Komponenten im Aktivitätsbereich zwischen 0,1 und 1 erfasst werden kann. Die Kondensation auf der Feedseite der Membran kann tolerieret werden. Die Anlage nutzt den „konstantes Volumen / variabler Druck“ -Ansatz für Gastransporteigenschaftsuntersuchungen.

Charakteristika:

o Feedruckbereich: 50 bis 1200 mbar

o Permeatdruck kann variiert werden: 0-13 mbar oder 0-130 mbar, abhängig vom gewähltem Sensor

o Temperaturbereich: 5-130 °C

o 15 Gasanschlüsse

o Größe der messbaren Membranfläche: 0,5-34 cm2 (Flachmembranen), 0,1-100 cm2 (Hohlfäden)

o Temperierbarer 2.000 cm3 Druckbehälter zur Untersuchung der Dampfpermeation

o Sehr genaue Kalibrierung des Permeatvolumens <0,5% gewährleistet eine hohe Ergebnisgenauigkeit

o Die Messzelle wurde für das schnelle Wechseln von Proben entwickelt. Speziell entwickelte Zellen ermöglichen das Durchführen wiederholter Tests in zeitlichen Abständen, um so das Altern der Membran oder den Einfluss von physikalischen oder chemischen Faktoren zu bestimmen.

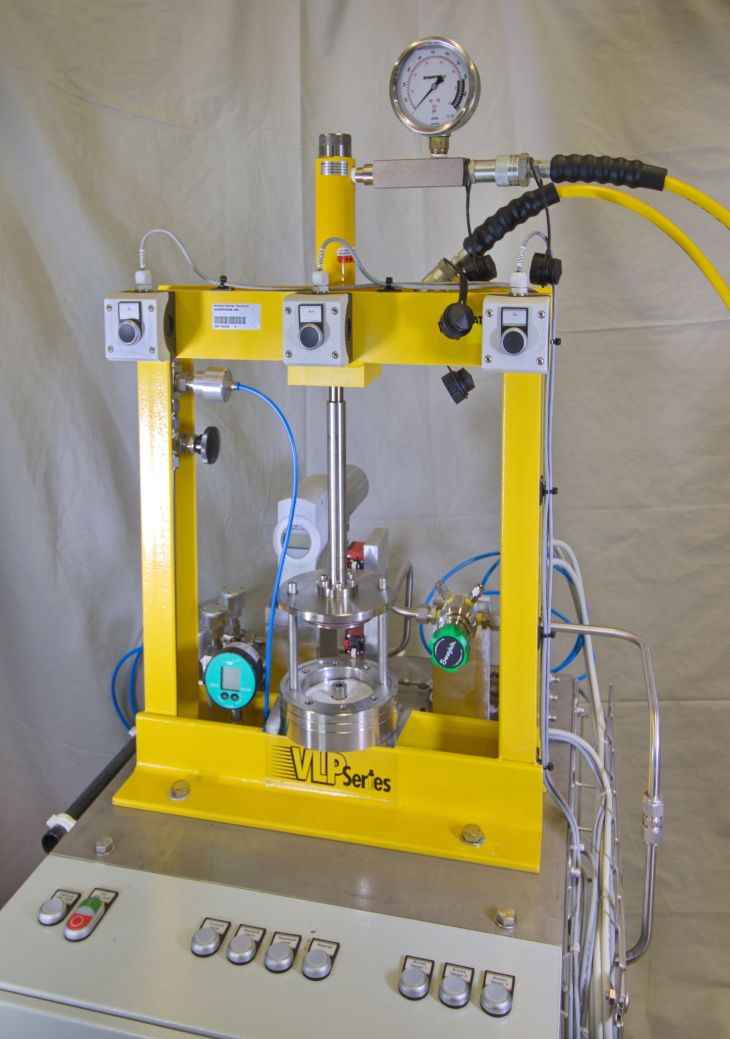

Messapparatur für weite Temperatur- und Druckbereiche „Arrhenius“

Foto: Hereon/ S. Shishatskiy

Verwendung:

Untersuchung von gas- und dampfselektiven Membranen über weite Temperaturbereiche wobei der Einfluss kondensierbarer Komponenten im Aktivitätsbereich zwischen 0,1 und 1 erfasst werden kann. Die Kondensation auf der Feedseite der Membran kann tolerieret werden. Die Anlage nutzt den „konstantes Volumen / variabler Druck“ Ansatz für Gastransporteigenschaftsuntersuchungen.

Charakteristika:

o Feeddruckbereich 1 bis 63 bar absolut

o Permeatdruck 1 bar absolut

o Temperaturbereich -20 bis 110°C

o Direkter Anschluss an Gaszylinder

o Elektromechanische Druckregelung für > 400 Druckschritte

o Permetadruck kann automatische gesteuert werden

o Genaue Temperaturregelung

o Permeatstrommessung über 4 Präzisionsmassendurchflussmesser

o Hereon Steuersoftware ermöglicht programmierte, reproduzierbare Untersuchung der Probeneigenschaften in Abhängigkeit von Feeddruck und Temperatur.

Qualitätskontrolle von Membrantaschen

Foto: Hereon/ S. Shishatskiy

Verwendung:

Qualitätskontrolle von Membrantaschen für den Einsatz in 100 mm und 310 mm Durchmesser Membranmodulen.

Charakteristika:

o Membrantaschen sind einfach austauschbar

o Qualitätskontrolle durch Verwendung von Druckluft oder synthetischer Luft

o Feeddruck und -durchfluss können gemäß der Trennleistung der Membrantasche eingestellt werden

o O2 und N2 Permeatströme werden durch eine Kombination von O2 Sensor (0 bis 100%) und Massendurchflussmesser bestimmt, was eine genauen Bestimmung der Permeanzen und Selektivitäten erlaubt

Gemischgasanlage für die Membranvermessung

Foto: Hereon/ S. Shishatskiy

Verwendung:

Die Anlage wurde für die Untersuchung des Permeationsverhaltens von Membranproben für Gasgemische über lange Zeiträume entwickelt. Sie nutzt das „variables Volumen / konstanter Druck“ Prinzip der Gaspermeation-Untersuchung. Ein Hauptmerkmal der Anlage ist die Rezirklierung des Einsatzgases im Feedkreislauf und die automatische Kompensation für das durch die Membran permeierte Gas.

Charakteristika:

o Flachmembranproben mit Größen zwischen 1 und 34 cm2

o Einsatzdruck bis 35 bar, Gas wird aus Gaszylinder zugeführt

o Möglichkeit des Zumischens von Komponenten in den Gasstrom, welche bei Umgebungsbedingungen flüssig sind

o Betrieb bei Umgebungstemperatur

o Überströmungsgeschwindigkeit auf der Feedseite kann zur Untersuchung der Konzentrationspolarisation variiert werden

o Umgebungsdruck auf der Permeatseite

o Feed-, Retentat- und Permeatzusammensetzungen können durch Gaschromatografie, Infrarotmesstechnik oder Massenspektroskopie bestimmt werden

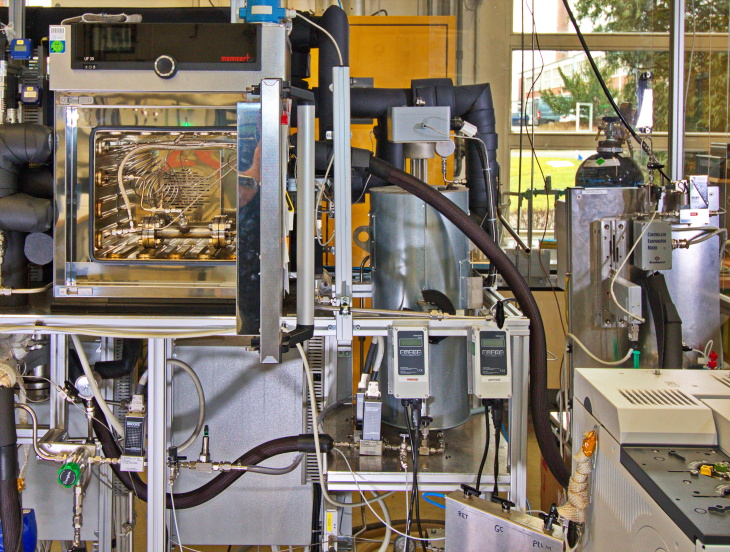

Gemischgasanlage für hohe Temperaturen

Foto: Hereon/ S. Shishatskiy

Verwendung:

Die Gemischgasanlage für hohe Temperaturen dient der Charakterisierung des Permeationsverhaltens von Polymermembranen für Gase oder Gasgemischen bei hohen Temperaturen, erhöhten Drücken und der optionalen Zumischung von Wasser- oder Organikadämpfen in die Gaszuführung.

Charakteristika:

o Gas- und Dampfgemischanlage

o Feeddruckbereich: 5 bsi 25 bar

o Permeatdruck: 1 bar

o Temperaturbereich: 30 bis 250°C

o Einsatzgasgemischstrom: ≤ 2 l/min (bei 0°C, 1.01325 bar)

o Geregelte Verdampfung von Flüssigkeiten (CEM-System): ≤ 30 g/h

o Permeatstrom gemessen mit Massendurchflussmessern

o Feed-, Retentat- und Permeatzusammensetzungen werden durch Gaschromatografie bestimmt

o Optionaler Spülgasstrom auf der Permeatseite

o Geeignet für unterschiedliche Testzellen: Flach- und Tubularmembranen, Fläche von 1 cm2 bis 34 cm2

Gaspermeationsanlage für den Modulmaßstab

Foto: Hereon/ allgemein

Verwendung:

Gasphasentrennungen sind in verschiedensten industriellen Anwendungen wichtig. Um das Einsatzverhalten membranbasierter Verfahren zu charakterisieren kann die Hereon Pilotanlage verwendet werden.

Charakteristika:

o Gaspermeationspilotanlage für industriell genutzte Membranmodule für die Gasseparation

o Flüssigkeitsringverdichter und –vakuumpumpe

o Gasgemische werde aus Vorratsbehälter eingespeist

o Dampfgesättigtes Einsatzgas durch Wahl der Betriebsflüssigkeit (Wasser oder organische Flüssigkeit)

o Möglichkeit, zwei Membranmodule parallel zu installieren (max. ca 50 m2 Membranfläche)

o Großer Bereich von Druckverhältnissen einstellbar

o Feed-, Retentat- und Permeatzusammensetzungen werden durch Gaschromatografie bestimmt

o Feed

- Maximaler Einsazstrom: 50 m3/h (bei 0°C, 1.01325 bar)

- Maximaler Druck: 5 bar

- Temperatur 8 bis 30°C

o Permeat

- Minimaler Druck: 33 mbar

- Saugleistung Vakuumpumpe: 250 m3/h

Gaspermeationsanlage für hohe Drücke und weite Temperaturbereiche

Foto: Hereon/ S. Shishatskiy; T. Brinkmann

Verwendung:

Untersuchung von Membranmodulen mit bis zu 1 m2 Membranfläche hinsichtlich ihres Einsatzverhaltens für die Gasseparation in weiten Betriebsbereichen (Drücke, Temperaturen, Einsatzströme)

Charakteristika:

o Geschlossener Kreislauf

o Auslegung gemäß ATEX

o Membranfläche bis zu 1 m2

o Mehrkomponentengasgemische

o Möglichkeit der Änderung der Gaszusammensetzung während des Betriebs der Anlage

o Feed-, Retentat- und Permeatzusammensetzungen werden durch Gaschromatografie bestimmt

o Erfasst Realeffekte: z.B. Modulmaßstab, Konzentrationspolarisation, Joule-Thomson Effekt

o Feed

- Maximaler Einsatzstrom: 32 m3/h (bei 0°C, 1.01325 bar)

- Maximaler Druck: 65 bar

- Temperatur: -20 to 110°C

o Permeat

- Minimaler Druck 1.1 bar

Mobile Gaspermeationspilotanlage für die Abtrennung von CO2 aus Rauchgasen

Foto: Hereon/ T. Brinkmann

Verwendung:

Die Abtrennung von CO2 aus unterschiedlichen Gasströmen ist eine der Herausforderungen einer modernen Industriegesellschaft. Membranverfahren ermöglichen diese Trennung. Um die Abtrennung von CO2 aus unterschiedlichen Quellen zu untersuchen, kann diese Pilotanlage im ein oder zweistufigen Betrieb verwendet werden. Dabei kann bis zu 75 Mol-% CO2 Reinheit im einstufigen und bis zu 95 Mol-% CO2 Reinheit im zweistufigen Betrieb erreicht werden. Die Pilotanlage wurde im Rahmen der Projekte METPORE II (03ET2016) und MemKoR (03ET7064), welche vom Bundesministerium für Wirtschaft und Klimawandel gefördert wurden.

Charakteristika:

o Umfangreiche Vorbehandlung und genaue Temperatureinstellung des Einsatzgases

o Ein- oder zweistufiger (Verstärkungskaskade) Betrieb

o Die erste Stufe wird bei Umgebungsdruck betrieben, wobei die Triebkraft über eine Flüssigkeitsringvakuumpumpe erzeugt wird, typische Membranfläche für eine CO2 selektive Hochleistungsmembran: 15 m2

o Der zweiten Stufe wird das über einen Kolbenkompressor auf bis 6 bar verdichtete Permeat der ersten Stufe zugeführt, typische Membranfläche für eine CO2 selektive Hochleistungsmembran: 1 m2

o Kontinuierliche Datenerfassung und Möglichkeit der Fernüberwachung und –steuerung

o Kontinuierliche Messung der Zusammensetzungen durch Infrarotsensoren, Paramagnetische Sensoren und Feuchtigkeitssensoren

o Feed

- Maximaler Durchfluss: 80 m3/h (bei 0°C; 1,01325 bar)

- Maximaler Druck 1. Stufe: 1.2 bar

- Maximaler Druck 2. Stufe: 6 bar

- Temperatur: 20 bis 50°C

o Permeat

- Minimaler Druck 1. Stufe: ca. 30 mbar

- Minimaler Druck 2. Stufe: 1 bar